Automated Management of Different Viscosities

Production of Soft-Close dampers requires complex dispensing solutions

Wherever (vibration) energy has to be dissipated – i.e. where components move – dampers are often used to “buffer” this kinetic energy, e.g. using the viscous behaviour of liquids. The best example of the effect of large-volume dampers are structures embedded in bridge piers that compensate for earthquake vibrations using special hydraulic oil. Numerous examples can also be found in vehicle design or household goods, where users value excellent damping properties. Slowly closing car boot doors, gently sliding drawers or even toilet lids that lower gently are just a few examples of where dampers of all designs provide valuable service. To enable manufacturers to implement products with a soft-close mechanism until the dampers are filled, mechanical engineers integrate, for example, ViscoTec dispensing systems into their designs.

Just a question of time: Bleeding of damper materials

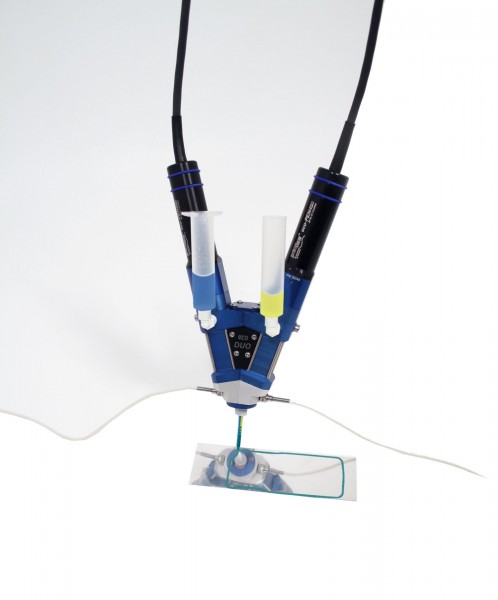

To ensure that such a production line fulfils what the specification says, both the machine builders and the manufacturers of the soft-close products themselves frequently carry out advance tests at ViscoTec. Questions to be clarified then include, for example, the following: With which components ViscoTec, as a specialist for dispensing and filling systems and dosing components, can optimally convey the damper material from a barrel in order to perfectly dispense it in the next step. For example, it may be that different materials are to be used, which must be integrated into the production line. The challenge is then less the quantity of materials to be dispensed, but rather the different damper materials with different viscosities that are used in the production of the dampers. Highly viscous liquids always bear the risk of air inclusions – a natural degassing of the air bubbles from an oil is therefore always linked to the viscosity. If the viscosity increases, the material takes correspondingly longer to degas. Based on tests and the experience of countless successfully implemented customer applications for industries such as aerospace, electronics, biochemistry or pharmaceuticals, to name but a few, ViscoTec engineers then work together with the machine manufacturer to design solutions in which the material to be dispensed is filled into a ViscoTreat treatment system during the first step. It is then sucked out with the integrated pump and fed to a dispenser. Directly afterwards it is dispensed via the respective dispenser. The size, design and material filling of the dispenser are based on the end product. This gives each product the damping properties that best suit its size and weight. Individually and flexibly.

A constructive solution for flexibility

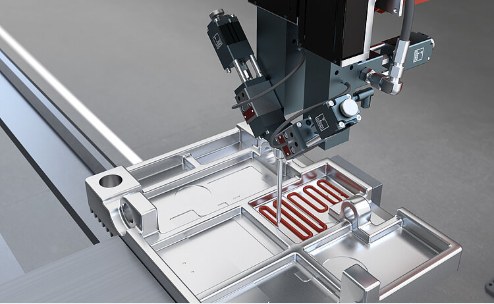

Different viscosities require separate dispensers. Although they are similar in design, they often require the machine builder’s own design in order to be able to switch between the individual dispensing stations. An example of this is the rotary table, which calls for such a specific machine design. In the case of the rotary table, one control system can be used for all integrated components. Therefore, in the first step, the dampers can be pre-assembled and then transported to the rotary table station, where the dispenser with the damping material, at the required viscosity, is located. This is followed by quality assurance, which is aimed, for example, at testing the damper performance (torque curve) and also monitors the entire process.

Produktion af soft-close-dæmpere kræver komplekse doseringsløsninger

Soft-close-dæmpere bruges i dag overalt. Det bedste eksempel på effekten af dæmpere med en stor volumen er strukturer indlejret i broer. Disse kompenserer for jordskælvsvibrationer ved hjælp af en speciel hydraulisk olie. Adskillige eksempler kan også findes i køretøjsdesign eller husholdningsartikler, hvor brugerne værdsætter dæmpningsegenskaber.

Langsomt lukkende bagagerumsdøre, forsigtigt lukkende skuffer eller endda toilet låg, der sænkes stille og roligt, er kun et par eksempler på, hvor dæmpere af alle design leverer en værdifuld service til forbrugeren. For at gøre det muligt for producenterne at implementere produkter med en soft-close-mekanisme, integrerer mekaniske ingeniører for eksempel ViscoTec-dispenseringssystemer i deres design.

Udfordringen ved forskellige viskositeter

For at sikre, at en sådan produktionslinje opfylder det, som specifikationen siger, udfører både maskinbyggerne og producenterne af soft-close-produkterne selv førtests hos ViscoTec i samarbejde med Scanmaster.

Spørgsmål, der skal afklares, inkluderer f.eks.: Med hvilke komponenter kan ViscoTec og Scanmaster, som er specialister i dispensering og påfyldningssystemer og doseringskomponenter, transportere dæmpermaterialet optimalt fra en tønde for perfekt at dispensere det i næste trin. Et relevant spørgsmål, da det kan være, at der anvendes forskellige materialer, som skal integreres i produktionslinjen.

Udfordringen er derefter ikke så meget mængden af materialer, der skal dispenseres, men snarere de forskellige dæmpermaterialer med forskellige viskositeter, der bruges til fremstilling af dæmperne.

Meget viskøse væsker bærer altid risikoen for luftindeslutninger – en naturlig afgasning af luftboblerne fra en olie er derfor altid knyttet til viskositeten. Hvis viskositeten øges, tager materialet tilsvarende længere tid at afgasse.

Baseret på tests og erfaringerne med utallige vellykkede implementerede kundeapplikationer til industrier som rumfart, elektronik, biokemi eller farmaceutiske produkter, for blot at nævne nogle få, arbejder ViscoTec-ingeniører og Scanmasters doseringsspecialister derefter sammen med maskinproducenten for at designe løsninger, hvor det materiale, der skal dispenseres, er udfyldt i et ViscoTreat-behandlingssystem i det første trin. Derefter suges den ud med den integrerede pumpe og føres til en dispenser. Direkte bagefter dispenseres det via den respektive dispenser. Størrelse, design og materialefyldning af dispenseren er baseret på slutproduktet. Dette giver hvert produkt de dæmpningsegenskaber, der bedst passer til dets størrelse og vægt. Individuelt og fleksibelt.

En konstruktiv løsning for fleksibilitet

Forskellige viskositeter kræver separate dispensere. Selvom de er ens i design, kræver de ofte maskinbyggerens eget design for at kunne skifte mellem de enkelte dispenseringsstationer. Et eksempel på dette er det roterende bord, der kræver et sådant specifikt maskindesign. I tilfælde af drejebordet kan der anvendes et kontrolsystem til alle integrerede komponenter. Derfor kan dæmperne i det første trin formonteres og derefter transporteres til den roterende bordstation, hvor dispenseren med dæmpningsmaterialet, med den krævede viskositet, er placeret. Dette efterfølges af kvalitetssikring, som f.eks. er rettet mod at teste dæmperens ydeevne (momentkurve) og som derudover overvåger hele processen.

Ønsker du at vide mere? Så kontakt os på info@scanmaster.dk

SCANMASTER

Scanmaster er Skandinaviens mest udviklings- og serviceorienterede leverandør af unikke doseringsløsninger til ethvert industrielt behov i rette tid og kvalitet.

Du har behovet, vi har løsningen!

Original article here

This article has also been posted on metal supply.

Categories

- Animals (1)

- Design (5)

- Dispensers (38)

- Dopag (8)

- Events (3)

- Markets (1)

- Meter Mix (8)

- Music (1)

- News (4)

- Precifluid (4)

- Preeflow (35)

- Travel (4)

- Uncategorized (9)

- Viscotec (40)